全国咨询热线:

020-34906222

全国咨询热线:

020-34906222

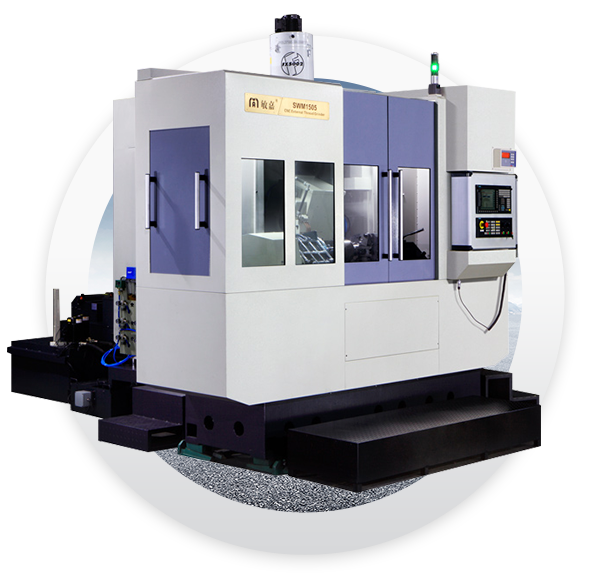

采用国外品牌的系统及配件,工作稳定使用寿命长

拥有高素质的产业工人,严格按照国家标准生产,机床性能高

严格的产品质量控制体系,采用全检和抽检相结合的方式对产品进行检验,保障产品的高合格率

公司专业技术人员对产品制造全过程进行严格的品质控制,以确保产品的质量

拉斯维加斯357官网位于粤港澳大湾区的核心广州市南沙区,成立于2001年,广东省专精特新中小企业,中国机床工具工业协会滚动功能部件分会副理事长单位, 中国机床工具工业协会工业机器人应用分会理事单位,广州机床工具行业协会会长单位,广州机器人产业联盟轮值理事长单位,广东省高档数控机床及关键功能部件创新中心董事单位。公司专业从事中高档数控机床、工厂自动化设备、机器人、自动化项目集成应用的设计、生产、销售和服务,为客户提供成套智能制造解决方案。公司旗下有多家子公司和生产基地,拥有技术雄厚的专业研发团队,现有专利100多项,其中发明专利30多项,所有产品均实现100%完全自主知识产权,部分产品已远销欧美市场。

020-34906222

020-34908028

agile-machine@163.com

广州市南沙区东涌镇大稳村稳发路35号